摘 要:本文論述了我國鋼鐵企業(yè)可持續(xù)發(fā)展的建設理念和綠色環(huán)保的新特點����,討論了鋼鐵廠從焦化、球團、燒結、煉鐵����、煉鋼和軋鋼及配套系統(tǒng)全工序產生的固廢產物種類和相關冶金特性�����,研究不同種類固廢產物的處理模式����。重點針對工程堆放和外銷類固體廢棄資源�����,深入探討 “含有害元素除塵灰處理方”、“危險廢棄物處置”和“冶金渣高溫轉換與余熱回收方式”的難題�����,并圍繞這些難題創(chuàng)造性地提出了鋼鐵企業(yè)固廢產物大平臺處理的總體技術發(fā)展路線�����,希望能為今后我國的鋼鐵企業(yè)固體廢棄物實現(xiàn)“零排放”起到促進作用�����。

關鍵詞:鋼鐵企業(yè)�����,固體廢棄物����,再利用,零排放

鋼鐵工業(yè)是國民經濟的基礎產業(yè)����,也是高消耗�����、高排放行業(yè)�����,整個產業(yè)鏈最大排放是鋼鐵生產過程產生的固體廢棄物�����。2015 年����,我國粗鋼產量 8.04 億噸�����,以每噸鋼產生固體廢棄物 600~800kg 估算����,全年共產生固體廢棄物 4.8 億~6.4 億噸����,主要構成為冶煉過程形成的爐渣�����、含鐵塵泥����、燒結脫硫產物等�����,僅冶金渣就超過 2 億噸 [1] �����。固體廢棄物占用大量的土地資源����,污染周邊環(huán)境,為此�����,提高鋼鐵流程固體廢棄物資源化高附加值利用是鋼鐵企業(yè)必須解決的重大問題�����。

近年來,我國先后建成數(shù)家先進長流程大型鋼鐵廠�����,大幅增強了我國鋼鐵生產技術綜合實力�����。鋼鐵廠側重打造多元化功能�����,提升“鋼鐵產品制造”����、“鋼鐵生產能源轉換”和“鋼鐵廢棄物消納-處理和資源化”的多平臺綜合能力 [2] 。緊緊圍繞“節(jié)能減排�����、發(fā)展循環(huán)經濟����、建立節(jié)約型企業(yè)����、實現(xiàn)資源再利用����、保護生態(tài)環(huán)境����、打造綠色鋼鐵”的指導方針,努力探索冶金固體廢棄物資源化處理的新途徑 [3] �����。

本文以年粗鋼生產規(guī)模 900 萬噸的鋼鐵廠為研究對象�����,闡述其綠色環(huán)保發(fā)展特點����,分析鋼鐵生產全流程,包括焦化�����、球團、燒結����、煉鐵、煉鋼和軋鋼及配套系統(tǒng)工序的固廢種類和冶金特性�����。針對不同類型的固體廢棄物�����,重點研究抓好資源高效處理的技術手段與措施�����,結合生產實踐指出包括“有害元素除塵灰處理”����、 “危險廢棄物處置”、“冶金渣高溫轉換與余熱回收方式”等有待進一步優(yōu)化解決的問題����,并勾勒出打造固體廢棄物處理大平臺的工作路線。

1 我國鋼鐵企業(yè)綠色發(fā)展新特點

我國是全球最大的鋼鐵生產國和消費國�����,2016 年我國粗鋼產量 8.08 億噸����,占世界粗鋼總產量 49.6%。

支撐我國大規(guī)模鋼鐵生產的主要是以“高爐����、轉爐”為主的長流程鋼鐵企業(yè)。我國鋼產量中約 90%采用長流程生產 [4] �����。

近年我國陸續(xù)投產了一批先進長流程生產工藝的鋼鐵廠����,包括鞍鋼鲅魚圈鋼鐵廠,首鋼京唐曹妃甸鋼鐵廠�����、寶鋼股份湛江鋼鐵廠等�����,這些廠在規(guī)劃建設之初就規(guī)避了以往鋼鐵廠“工程投資高、生產成本高�����、能耗高����、碳排放高”的被動局面,側重打造“節(jié)能減排�����、可持續(xù)發(fā)展”的新特點�����。

2010 年�����,首鋼京唐鋼鐵聯(lián)合有限責任公司一期工程竣工����,建有 7.63m 大型焦爐、550m 2 燒結機�����、504m 3球團帶式焙燒機、5500m 3 超大型高爐����、300t 大型轉爐及連鑄�����、冷熱軋產線等先進裝備�����。建設期間�����,堅持以“減量化�����、再利用����、資源化”為原則�����,加大對余熱����、余壓����、余氣、廢水�����、含鐵物質和固體廢棄物的循環(huán)利用[5] ����。投產后,該廠噸鋼綜合能耗����、噸鋼耗新水、噸鋼粉塵排放量等指標均達到世界一流水平����。寶鋼股份湛江鋼鐵基地項目優(yōu)先考慮減少資源����、能源消耗和污染物排放�����,盡可能在企業(yè)內部實現(xiàn)固體廢棄物資源化利用����,兼顧資源再循環(huán)利用,實現(xiàn)了“高效率����、低消耗和低排放” [ 6] �����。

我國“十三五”期間將繼續(xù)加快處理鋼鐵工業(yè)大宗固體廢棄物的發(fā)展步伐�����,國務院發(fā)布的《“十三五”節(jié)能減排綜合工作方案》中明確了節(jié)能減排工作的主要目標和重點任務����,并要求鋼鐵行業(yè)把“綠色發(fā)展�����、循環(huán)發(fā)展����、低碳發(fā)展�����、兩化融合”作為實施途徑�����,大力發(fā)展循環(huán)經濟�����,拓寬鋼鐵生產流程中固體廢棄物協(xié)同處置渠道 [7] �����。由此����,要全面實現(xiàn)我國鋼鐵工業(yè)綠色發(fā)展仍面臨挑戰(zhàn)����,固體廢棄物再利用和全量處理是需要重點解決的課題����。

2 我國鋼鐵企業(yè)固體廢棄物資源化處理模式探討

2.1 固體廢棄物產生情況與特性分析

以年粗鋼生產規(guī)模約 900 萬噸的某長流程鋼鐵廠為研究對象,統(tǒng)計得出伴隨鋼鐵生產各工序年形成固體廢棄物約 608.5 萬噸����,主要為 “含鐵類固廢產物”、“含碳類固廢產物”和“其他類固廢產物 ”3 類�����。

2.1.1 含鐵類固體廢棄物

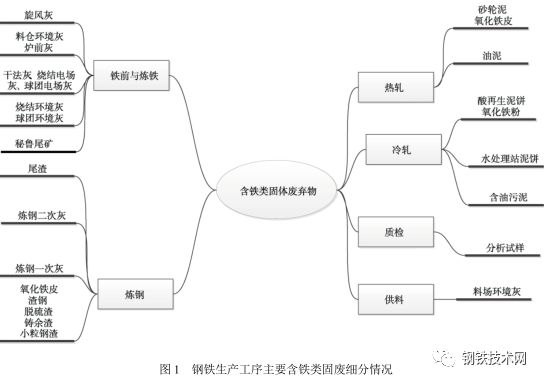

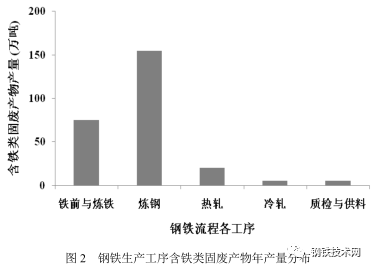

圖 1 和 2 分別為主要含鐵類固體廢棄物細分情況和產量分布����,合計產生 26 種約 253 萬噸�����,噸鋼產生量約 280kg����。其中����,鐵前與煉鐵工序產生 9 種�����,占總重的 29.8%;煉鋼工序產生 8 種����,占總重的 58.5%、軋鋼和其他工序產生 9 種����,占總重的 11.7%。

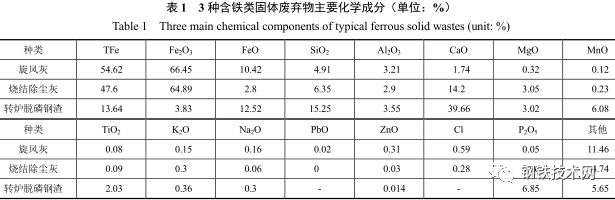

表 1 是 3 種含鐵類固廢產主要化學成分�����,產物含較高鐵錳等元素�����,利用價值很大�����。

2.1.2 含碳類固體廢棄物

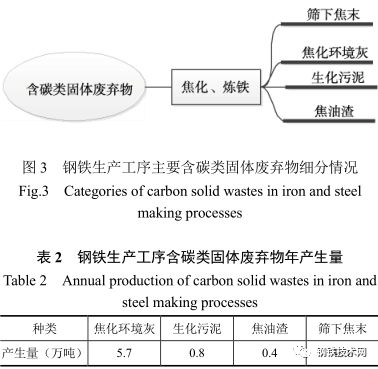

圖 3 為各工序含碳類固體廢棄物細分情況,包括篩下焦末�����、焦化環(huán)境灰����、生化污泥和焦油渣。

表 2 是各種含碳類固體廢棄物年產生量����,總計約55.5 萬噸,相當于噸鋼產生量 65kg����,篩下焦末占比達87.5%,主要作為燒結燃料使用�����。

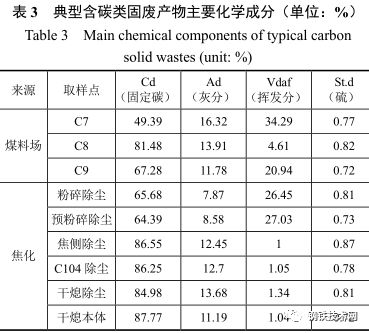

表 3 是典型含碳類固體廢棄物主要化學成分����,碳含量較高,適合回收利用�����。

2.1.3 其他類固體廢棄物

其他類固廢年產生量約 300 萬噸�����,主要包括:煉鐵工序產生的脫硫灰����、高爐渣,配套電廠產生的粉煤灰及爐渣�����,廢棄耐火磚和冷軋工序鋅渣等�����,其中高爐渣占比約 90%�����,目前水淬高爐渣細磨成超細粉用于建筑工程�����。

2.2 固體廢棄物資源化再利用實踐

鋼廠是生態(tài)工業(yè)鏈中重要的一環(huán),而固體廢棄物再利用是鋼鐵廠重新獲取資源的重要渠道之一 [8] ����。鋼廠結合自身技術工藝特性,選擇經濟合理的再利用策略�����,確定內部循環(huán)使用路徑����。對于暫時不能處理的固體廢棄物采用工程堆存或外銷的處理模式。

2.2.1 鋼鐵流程內部循環(huán)使用

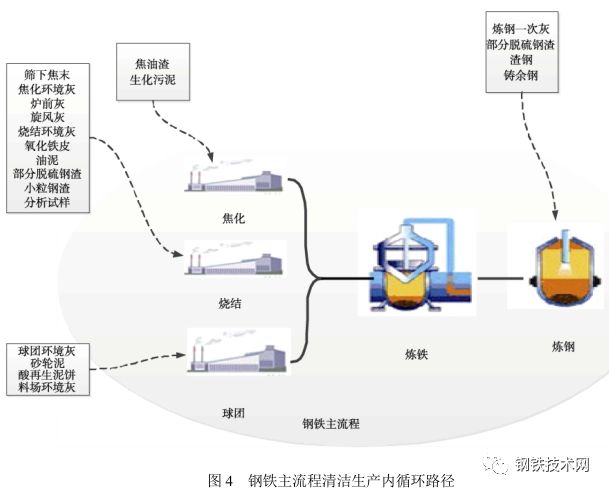

圖 4 為主流程清潔生產內循環(huán)設計路徑�����,綜合考慮各種固體廢棄物的冶金性能����、產生量與煉鐵-煉鋼工序相匹配等因素,盡量利用不同過程的排放物�����、廢棄物和剩余能量進行過程間體系設計�����。

含鐵類固體廢棄物中����,約有 133.5 萬噸在鋼廠內循環(huán)使用,占總產生量的 52.9%����,具體如下:

(1)鐵前和煉鐵工序:礦料場、球團料場����、廠際間轉運站和高爐產生的除塵灰由吸排車運送到礦料場,配入混勻礦使用�����。燒結廠內部除塵灰由管道輸送進入燒結灰倉搭配使用�����,球團環(huán)境灰進入球團灰倉自循環(huán)使用�����。

各類粉塵灰耗用是處理難點,2011 年韓國浦項鋼鐵公司粉塵排放量為 0.11kg/t 鋼�����,同期我國重點企業(yè)達0.99kg/t 鋼 [9] �����,差異明顯����。為此在粉塵灰產出量高的鐵前和煉鐵工序大量增加小倉,把廠內產生量多而且種類各異的灰塵配入鋼鐵流程中使用����。

(2)煉鋼工序:煉鋼一次灰應用于冷固球團造球后供煉鋼使用,煉鋼產生的氧化鐵皮�����、脫硫渣進入混勻礦或煉鋼回用����,渣鋼和鑄余鋼作為廢鋼回用����,小粒鋼渣配入混勻礦使用����。

(3)軋鋼工序:熱軋氧化鐵皮運到礦料場配入混勻礦�����,用于燒結����。熱軋油泥干燥后鐵含量 50%~60%且粒度較細,供球團使用�����。冷軋酸再生泥餅直接在球團配用����。

含碳類固體廢棄物已實現(xiàn)鋼廠 100%內部循環(huán)。篩下焦末供燒結使用�����,焦化環(huán)境灰、焦化生化池的焦油渣和焦化生化污泥配入型煤����,實現(xiàn)了無害化回用。

2.2.2 工程堆存或外銷

針對目前不能處理的固體廢棄物����,鋼廠采用工程堆存或外銷的處理方式。每年約有 92 萬噸煉鋼渣悶渣提取渣鋼后的尾渣需要堆存����。成為鋼廠急需解決的難題。

其他類固廢產物基本采用外銷方式�����,包括高爐渣�����、冷軋的氧化鐵粉等�����。每年約有 27 萬噸的含鐵類固體廢棄物外銷����。

3 固廢資源化利用存在問題的探討

3.1 含有害元素的除塵灰處理方式

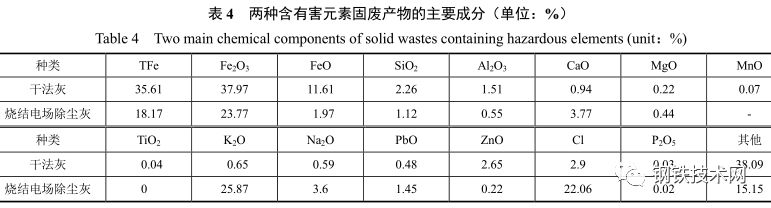

鋼廠每年產生含鉀����、鈉����、鋅等有害元素的固體廢棄物約 8.5 萬噸����,表 4 是兩種典型產物的檢測成分。

含鉀����、鈉、鋅����、鉛等有害元素的固體廢棄物在高爐中循環(huán)富集對生產危害極大,造成高爐懸料�����、結瘤�����、爐況不順等惡劣影響。實踐證明����,含 Zn 超過 2.0%以上的除塵灰循環(huán)利用會明顯增加高爐的鋅負荷,影響高爐穩(wěn)定生產 [10] ����。部分企業(yè)為了控制鋅負荷而配置轉底爐生產線來處理含鋅塵泥,但是處理費用高����,有必要探尋更優(yōu)更經濟的處理方法。

3.2 危險廢棄物處置方式

鋼廠每年產生約 5000t 的含油垃圾����、含油污泥等危險廢棄產物,其處理費用貴�����。我國危險廢棄物處理處在初級階段�����,處理能力存在較大缺口 [11] 。為降低鋼廠處理成本����,結合鋼廠危險廢棄物產量大的特點,建議在政府相關部門指導監(jiān)管下由鋼鐵廠設立集中危險廢物處置加工中心�����。這樣����,既能滿足鋼廠內部危險廢物處置要求�����,又能完成對周邊園區(qū)和社會的危險廢物集中處置�����,擴充鋼廠的城市垃圾處理功能�����。鋼廠應積極爭取國家政策支撐和相關措施鼓勵,參與城市垃圾處理工作����。

3.3 冶金渣高溫轉換與余熱利用方式

煉鐵和煉鋼工序產生大量的高溫渣,包括高爐渣����、脫硫渣、脫碳渣����、精煉渣等。這些渣冶金性質不同����,均采用水冷處理,消耗了大量的水資源����,還造成熱能浪費。以高爐渣為例�����,2015 年全國高爐爐渣產量約 2.51億噸�����,其熱量可折算為 1367 萬噸標煤,再利用潛力巨大 [12] �����。以冶金渣高溫轉換與余熱利用為標志的新型處理方法將是固體廢棄物節(jié)能的重要發(fā)展方向之一����。

4 建設鋼鐵廠固廢產物處理大平臺的思考

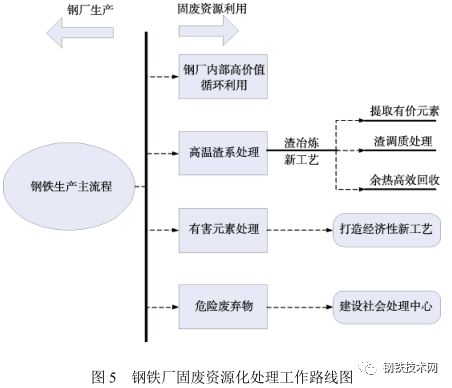

鋼廠的固體廢棄物種類繁多、特性各異����、產生量差異很大。固廢集中管理和新技術的研發(fā)創(chuàng)新是實現(xiàn)固廢資源化高效利用的有效手段�����。有鑒于此����,提出了搭建鋼鐵企業(yè)固廢處理大平臺的構想����,見圖 5。

鋼鐵廠固廢處理向四個方向開展工作,分別是:

(1)持續(xù)推進鋼鐵廠內部固體廢棄物高價值循環(huán)再利用�����,通過優(yōu)化物料走向和技術研發(fā)等多種措施�����,提高產物的自消納率����。

(2)充分利用高溫渣系中富含有價元素和熱能的特點,開發(fā)新型的“渣冶煉”工藝技術����,對高溫渣中金屬Fe、P 和 Mn 等元素進行提取����,通過渣系調質生產高附加值產品。

(3)針對含鉀����、鈉、鋅�����、鉛等有害元素的灰類產物,需進行系統(tǒng)的基礎研究����,研發(fā)經濟性新工藝以替代投資運行成本高的轉底爐工藝。

(4)危險廢棄產物屬于鋼鐵廠固廢處理的薄弱環(huán)節(jié)����,通過建設鋼廠處置中心,既處理鋼廠內部的危險固廢����,又兼容社會垃圾的處置功能。

通過以上固體廢棄物綜合處置路線�����,實現(xiàn)環(huán)境治理和資源綜合利用相結合����,打造“零排放”的鋼鐵廠����。

5 結語

(1)我國鋼鐵企業(yè)的發(fā)展�����,在提升企業(yè)核心競爭力的同時����,形成了“節(jié)能減排�����、可持續(xù)發(fā)展”的新特點�����,正逐步成為清潔生產�����、綠色制造的實踐者�����。

(2)通過分析鋼鐵生產流程固體廢棄物的冶金特性�����,結合鋼鐵廠各工序的工藝特點,采用科學和經濟的固體廢棄物處理策略�����,將鋼廠多種固廢進行最大化消納����,重新獲取資源再利用。

(3)從清潔生產的角度出發(fā)�����,應集中打造固廢資源利用大平臺�����,加強基礎研發(fā)����,解決固廢產物處置難題,使鋼鐵廠成為環(huán)境友好的生態(tài)工業(yè)中的重要組成部分����。

張壽榮1 ,張衛(wèi)東 2 ,姜 曦 3

(1. 武漢鋼鐵(集團)公司�����,湖北武漢 430083;2. 首鋼技術研究院����,北京 100043;3. 中國鋼鐵工業(yè)協(xié)會����,北京 100711)

來源:鋼鐵技術網 作者:張壽榮等

特此聲明:

1. 本網轉載并注明自其他來源的作品,目的在于傳遞更多信息����,并不代表本網贊同其觀點。

2. 請文章來源方確保投稿文章內容及其附屬圖片無版權爭議問題�����,如發(fā)生涉及內容����、版權等問題,文章來源方自負相關法律責任����。

3. 如涉及作品內容�����、版權等問題�����,請在作品發(fā)表之日內起一周內與本網聯(lián)系����,否則視為放棄相關權益�����。