1煤化工廢水零排放常見工藝

隨著環(huán)保政策的收緊���,國家對已建和新建的煤化工項目要求廢水“零排放”���。雖然不同煤化工工藝產(chǎn)生的廢水性質(zhì)有所差異,但傳統(tǒng)處理煤化工廢水的工藝大多包括生物活性處理���、化學(xué)沉淀���、懸浮物過濾、膜濃縮產(chǎn)水回用和蒸發(fā)固化等���。圖1 為煤化工廢水“零排放”主要階段示意���。

膜濃縮和蒸發(fā)結(jié)晶工藝對進水硬度有嚴格要求,進水硬度越低���,結(jié)晶過程越順利,效果越好���,通常要求進水硬度低于200 mg ˙ L-1���。因此,可通過加入碳酸鈉將硬度沉淀���,以溶解度高的Na+ 離子交換溶解度低的Ca2+ 離子���,防止蒸發(fā)器結(jié)垢���。

蒸發(fā)技術(shù)一般采用多效蒸發(fā)或機械式蒸汽再壓縮技術(shù)(MVR),對進水硬度要求也同樣高���。MVR 是目前效率最高的蒸發(fā)技術(shù)���,但在投資和營運上的費用仍較高。如何能在生物降解后提高濃縮比���、減少蒸發(fā)量是目前面臨的重要問題���。

2蒸發(fā)階段的投資和運行成本

蒸發(fā)回收是整個零排放要求的最終環(huán)節(jié)。因廢水中氯離子含量高���,會對一般鋼材造成嚴重腐蝕���,故蒸發(fā)裝置需使用鈦金屬或其它特殊合金,設(shè)備制造成本高昂���。近期業(yè)界多采用MVR���,具有一定規(guī)模的MVR 建造成本約100 萬元/h ˙ t-1���。除了建造成本,運行成本也是需要重點考慮的因素���。MVR 使用蒸汽再壓縮技術(shù)���,可提高蒸汽使用率,極具效益的MVR每噸進液蒸發(fā)成本約為60~80 元/t���。

3膜濃縮技術(shù)的難點

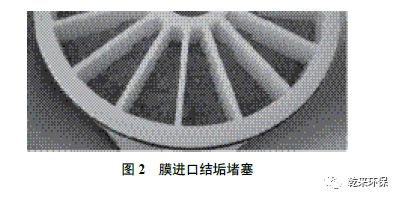

為減少蒸發(fā)量���,部分廠家采用RO 膜技術(shù)進行濃縮。煤化工廢水TDS濃度約為3 000 mg ˙ L-1���,硬度約為300 mg ˙ L-1,COD 約為300 mg ˙L-1���。在高濃縮比的工況下���,長時間運行會對膜進口和膜面產(chǎn)生污染���。因此需投加藥劑除硬,增加了污泥外置費用���。卷式RO 膜無法進一步提高濃縮比的主要原因有兩個:第一是卷式RO 膜的進入通道較窄���,第二是其膜面剪切力不足。RO 膜進口結(jié)垢堵塞情況見圖2���。

3.1通道結(jié)構(gòu):卷式RO 膜組的進口空隙是指膜層間隔離層的厚度���,距離僅約為0.5 mm。有些RO 膜組采用較大厚度的隔離層���,但應(yīng)用在高濃度的廢水中效果不明顯���。不同鹽的溶解度各有不同,如納���、鉀���、氯鹽等單價鹽的溶解度很高���,而如鈣、鎂鹽等雙價鹽的溶解度卻非常低���。當(dāng)鈣���、鎂鹽進入RO 膜,加上膠狀有機物���,很容易累積在進口���,產(chǎn)生堵塞。解決這一問題的方法較簡單���,擴大膜與膜之間的空隙即可���。市面上采用平板膜設(shè)計的一般都可解決通道窄的問題。

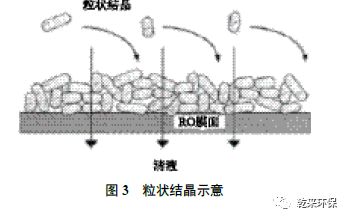

3.2膜面結(jié)晶:膜面結(jié)晶是RO 膜應(yīng)用的重要議題���。按結(jié)晶理論���,結(jié)晶狀態(tài)通常可分為粒狀結(jié)晶和膜面結(jié)晶���。當(dāng)溶液達到溶解度極限范圍時���,分子相互碰撞產(chǎn)生晶體,晶體是不溶解的粒狀固體���,隨水流方向壓到膜面上���。粒狀晶體堆在膜面上比較松散,或隨著水流沖到濃液出口���,因此粒狀結(jié)晶不會對膜通量帶來太大影響���。粒狀結(jié)晶見圖3。

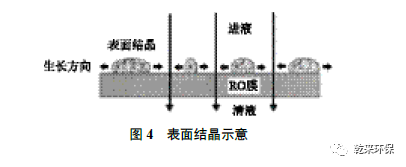

膜面結(jié)晶是鹽水在通過膜面時進行脫鹽���,水被壓過膜產(chǎn)生清液���,膜面瞬時在高鹽濃度下結(jié)晶(見圖4)���。

因高鹽分物質(zhì)平均分布在膜面,晶體逐漸在膜面向外生長���,成為一層很堅固的晶體���,覆蓋在膜面,而且與膜面結(jié)合���。通常結(jié)晶先從低溶解性的鹽分開始���,如鈣、鎂離子���。鈣���、鎂鹽溶解度非常低,雖然含量也相對較低���,但幾乎無法在不破壞膜的前提下能清洗掉這類結(jié)晶鹽而恢復(fù)通量���。

4震動膜工作原理

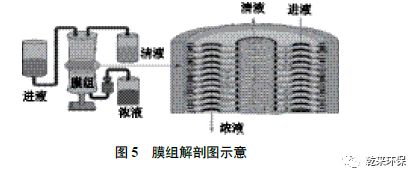

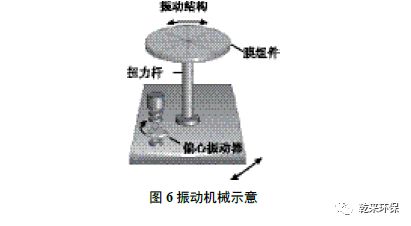

震動膜的工作原理就是針對膜濃縮的兩個難點來設(shè)計的���。震動膜主要由兩個部分組成,膜組和使膜組產(chǎn)生往復(fù)運動的振動機械���。膜組里是圓形的平板膜,膜片可按需求使用不同精度的膜材���。膜片與膜片的間隙為3 mm���,進口通道比較寬,有效避免了在進口位置產(chǎn)生結(jié)垢���。進液在壓力作用下從進口流到濃液口���。在進料泵壓力下,清液通過膜片���,鹽份被截留���。膜組剖面示意見圖5���。

整個膜組件被置于一組振動機械上。振動機械利用馬達和偏心軸承���,產(chǎn)生約50 Hz/s 的振動頻率傳到整個膜組���,使膜面產(chǎn)生振動。膜面通過往復(fù)振動��,在膜面產(chǎn)生強大剪切力��,鹽分難以停留在膜面上��,可有效防止膜面產(chǎn)生表面結(jié)晶��。在高鹽濃度下��,結(jié)晶和未結(jié)晶的鹽分被推到濃液口外排��。振動機械示意見圖6��。

這兩項設(shè)計可以使廢水在不除硬的前提下進行濃縮��。按現(xiàn)有的實踐經(jīng)驗��,震動膜濃液TDS 濃度可達100 000 μg/g。濃縮比可以達到90%��,即可減少蒸發(fā)量達90%��。產(chǎn)水TDS 濃度約為100mg ˙ L-1 以下��,完全滿足回用要求��。

4.1產(chǎn)水效果與濃縮比:產(chǎn)水效果與選用的膜片有相關(guān)��,選用NF膜可把90% 雙價鹽去除��,而單價鹽只能去除約10%��。選RO 膜可把99% 雙價鹽去除��,同時去除95% 單價鹽��。在脫鹽率上��,震動膜與一般的卷式無大區(qū)別��,只是震動膜具有高通量��、高濃縮比和防結(jié)垢等優(yōu)勢��。

4.2固廢量:化工項目的固廢棄置受到嚴密監(jiān)控��,而固廢的處置費用高昂��。因此污水處理混凝沉淀工藝需要采用大量化學(xué)品作為前處理除硬��,因而必須要考慮固廢棄置成本��。震動膜采用高頻振動提高膜面剪切力��,對硬度沒有要求��,無需外加藥劑��,減少了整體固廢量��。

4.3能耗:能耗是整個提濃工段最關(guān)鍵的經(jīng)濟指標��。膜濃縮成本比蒸發(fā)成本的經(jīng)濟效益顯著��,震動膜是膜分離技術(shù)��,不產(chǎn)生相變��,進水平均能耗約為4 kW ˙ h/m3。

4.4快速模擬:正昌資源及科技有限公司為濃鹽水分離做了大量實驗��,收集相關(guān)數(shù)據(jù)��,制成了模擬軟件(見圖7)��。

實際操作結(jié)果表明��,該軟件模擬結(jié)果非常接近實際情況��。如能提供水質(zhì)報告��,便可在短時間內(nèi)模擬出濃縮情況��,讓設(shè)計人員��、業(yè)主及時調(diào)整策略��,大幅縮短了設(shè)計周期��。

5煤化工廢水實際應(yīng)用案例

通?�;U水進膜前主要考慮的參數(shù)是TDS��、硬度和COD��,但經(jīng)常忽略SDI(泥密度指數(shù))才是關(guān)鍵參數(shù)��。影響膜通量的污染物量化指標通常采用SDI 值��。

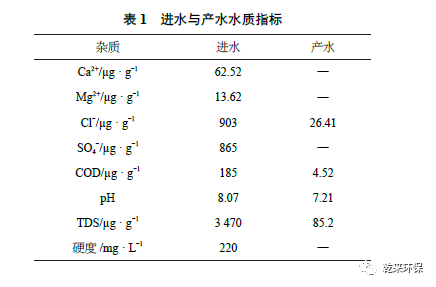

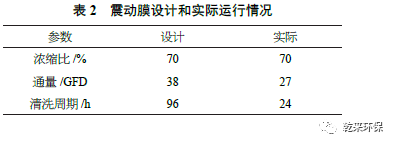

但面對高濃度工業(yè)污水��,標準SDI 法需作出相應(yīng)調(diào)整來對廢水SDI 值進行量化參考��。案例一以某煤化工項目廢水“零排放”震動膜的膜濃縮進行案例分析��。蘭炭廢水經(jīng)脫酚��、脫氨��,生化��,砂濾��,震動膜處理��,最后膜產(chǎn)水進行回用��,濃水進入蒸發(fā)結(jié)晶系統(tǒng)��。該項目廢水的進水與產(chǎn)水水質(zhì)指標詳見表1��。

震動膜設(shè)計和實際運行情況比較見表2。

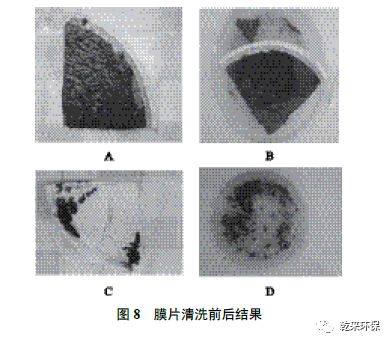

由表1 和表2 可知��,震動膜產(chǎn)水水質(zhì)滿足回用要求��,但膜通量和清洗周期還未達到設(shè)計標準��。圖8 為膜面在清潔前后的觀察結(jié)果��。

圖8 中A��、B 膜片在清洗前發(fā)現(xiàn)有大量膠狀有機物��,通過化學(xué)清洗后可以恢復(fù)潔白(如圖8C 所示)��,清洗出來的殘余物D 為塊狀物質(zhì)��。因而化學(xué)清洗可以令膜再生��。但實際上該膜組的清洗程度并不夠��。通過對該項目正運行的膜組連續(xù)進行三次化學(xué)清洗��,每次對清洗浸泡液取樣觀察(見圖9)��。

結(jié)果發(fā)現(xiàn)��,首次清洗后的浸泡液顏色較深��,連續(xù)重復(fù)清洗顏色逐次變淡��,表明現(xiàn)時一次清洗未能把污染物完全去除��。說明前處理不足��,進水有機膠體含量太高��。進一步使用稀釋調(diào)整后的SDI 法可以對前處理效果進行量化��。

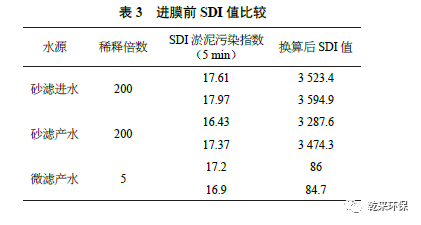

由表3 可知��,

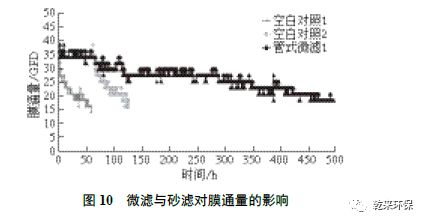

在砂濾前SDI 非常高��,砂濾前后沒有太大分別��。微濾后SDI 下降明顯��,表明污染物直徑范圍在0.01~5 μm��。該項目現(xiàn)場進行了一次針對前處理的中試��。震動膜對砂濾后的產(chǎn)水的處理效果作為空白對照實驗��。對比實驗為在進膜前設(shè)置微濾單元。圖10為兩次空白對照的實驗結(jié)果與經(jīng)微濾后的震動膜的實驗結(jié)果的對比��。

由圖10 可知��,微濾處理后��,SDI 值由3 500 降至85��,整體膜通量和清洗周期得到質(zhì)的改善��。采用100 h 作為清洗周期��,可滿足原設(shè)計標準要求��。表4 為另一煤化工項目廢水“零排放”震動膜膜濃縮案例的進水與產(chǎn)水水質(zhì)指標��。

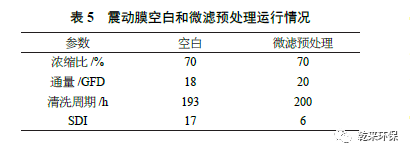

該項目震動膜空白和微濾預(yù)處理運行情況比較見表5��。

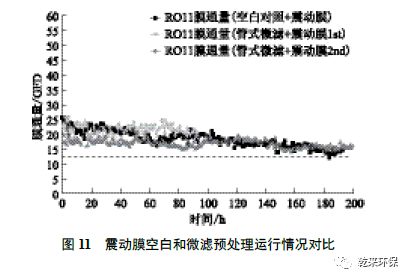

圖11 為震動膜空白和使用兩次微濾預(yù)處理的運行結(jié)果對比��。

震動膜原清洗周期已接近200 h��,加微濾處理后SDI 值由17 降至6��,整體通量和清洗周期并沒有太大改善��。說明原液中泥密度并不高��,微濾對RO 膜的通量影響有限��。

6膜堵塞指數(shù)與鹽量合并計算

煤化工廢水膜濃縮工藝主要有三個指數(shù)��,TDS��、硬度和SDI��。TDS 產(chǎn)生滲透壓��,硬度產(chǎn)生膜面結(jié)晶��,SDI 產(chǎn)生膜面膠體堵塞��。震動膜在膜面產(chǎn)生高剪切力��,有效將膜面結(jié)晶轉(zhuǎn)化為粒狀結(jié)晶��,因此前處理不需使用化學(xué)法軟化��,避免進一步提高TDS 濃度��,同時降低運營成本與固廢量��。而在面對高SDI 的進水時,微濾預(yù)處理能有效提高膜通量和延長清洗周期��。掌握SDI 值��,聯(lián)合快速模擬軟件便能準確預(yù)計震動膜通量和產(chǎn)水效果��。

來源:《煤炭加工與綜合利用》 作者:何守昭等

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品��,目的在于傳遞更多信息��,并不代表本網(wǎng)贊同其觀點��。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題��,如發(fā)生涉及內(nèi)容��、版權(quán)等問題��,文章來源方自負相關(guān)法律責(zé)任��。

3. 如涉及作品內(nèi)容��、版權(quán)等問題��,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系��,否則視為放棄相關(guān)權(quán)益。