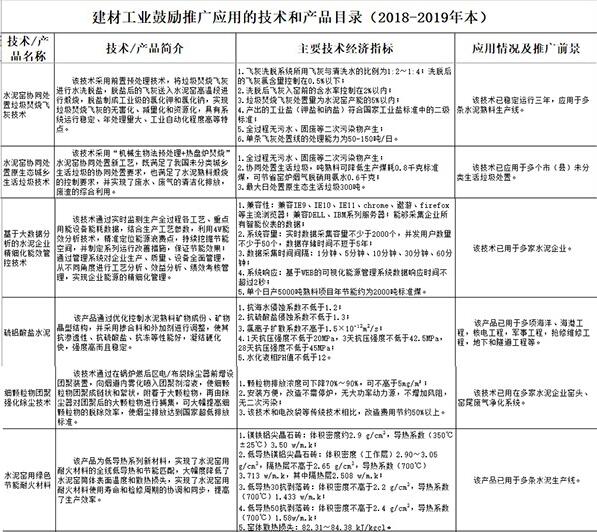

5月11日,工信部公示擬公布的《建材工業(yè)鼓勵(lì)推廣應(yīng)用的技術(shù)和產(chǎn)品目錄(2018-2019年本)》(簡(jiǎn)稱《目錄》),其中涉及水泥行業(yè)的共六項(xiàng)技術(shù)和產(chǎn)品。

《目錄》所介紹的六項(xiàng)技術(shù)和產(chǎn)品分別是水泥窯協(xié)同處置垃圾焚燒飛灰技術(shù)���、水泥窯協(xié)同處置原生態(tài)城鄉(xiāng)生活垃圾技術(shù)��、基于大數(shù)據(jù)分析的水泥企業(yè)精細(xì)化能效管控技術(shù)�����、硫鋁酸鹽水泥��、細(xì)顆粒物團(tuán)聚強(qiáng)化除塵技術(shù)和水泥窯用綠色節(jié)能耐火材料��。

建材工業(yè)鼓勵(lì)推廣應(yīng)用的技術(shù)和產(chǎn)品目錄(2018-2019年本)共列48項(xiàng)鼓勵(lì)推廣應(yīng)用的技術(shù)和產(chǎn)品���,其中與水泥生產(chǎn)企業(yè)相關(guān)的共有6項(xiàng)。

1 技術(shù)/產(chǎn)品名稱:水泥窯協(xié)同處置垃圾焚燒飛灰技術(shù)

技術(shù)/產(chǎn)品簡(jiǎn)介:該技術(shù)采用前置預(yù)處理技術(shù)����,將垃圾焚燒飛灰進(jìn)行水洗脫鹽,脫鹽后的飛灰送入水泥窯高溫段進(jìn)行煅燒��,脫鹽制成工業(yè)級(jí)的氯化鉀和氯化鈉����,實(shí)現(xiàn)垃圾焚燒飛灰的無害化�、減量化和資源化�,具有系統(tǒng)運(yùn)行穩(wěn)定�、年處理量大、工業(yè)自動(dòng)化程度高等特點(diǎn)�����。

主要技術(shù)經(jīng)濟(jì)指標(biāo):

1.飛灰洗脫系統(tǒng)所用飛灰與清洗水的比例為1:2~1:4;洗脫后的飛灰氯含量控制在0.5%以下;

2.洗脫后飛灰入窯前的含水率控制在2%以內(nèi);

3.垃圾焚燒飛灰處置量為水泥窯產(chǎn)能的5%以內(nèi);

4.產(chǎn)出的工業(yè)鹽(鉀鹽和鈉鹽)符合國(guó)家工業(yè)鹽標(biāo)準(zhǔn)中的二級(jí)標(biāo)準(zhǔn);

5.全過程無污水�、固廢等二次污染物產(chǎn)生;

6.單條飛灰處置線的處理能力為50-150噸/日。

應(yīng)用情況及推廣前景:該技術(shù)已穩(wěn)定運(yùn)行三年����,應(yīng)用于多條水泥熟料生產(chǎn)線。

2 技術(shù)/產(chǎn)品名稱:水泥窯協(xié)同處置原生態(tài)城鄉(xiāng)生活垃圾技術(shù)

技術(shù)/產(chǎn)品簡(jiǎn)介:該技術(shù)采用“機(jī)械生物法預(yù)處理+熱盤爐焚燒”水泥窯協(xié)同處置新工藝�,既滿足了我國(guó)未分類城鄉(xiāng)生活垃圾的協(xié)同處置要求,也滿足了水泥熟料煅燒的控制要求��,并實(shí)現(xiàn)了廢水�����、廢氣的清潔化排放����,廢渣的綜合利用。

主要技術(shù)經(jīng)濟(jì)指標(biāo):

1.全過程無污水、固廢等二次污染物產(chǎn)生;

2.協(xié)同處置生活垃圾�����,噸熟料可降低生產(chǎn)煤耗0.8千克標(biāo)準(zhǔn)煤��,可節(jié)省窯爐煙氣脫硝用氨水0.6千克;

3.最大日處置原生態(tài)生活垃圾300噸����。

應(yīng)用情況及推廣前景:該技術(shù)已應(yīng)用于多個(gè)市(縣)未分類生活垃圾處置。

3 技術(shù)/產(chǎn)品名稱:基于大數(shù)據(jù)分析的水泥企業(yè)精細(xì)化能效管控技術(shù)

技術(shù)/產(chǎn)品簡(jiǎn)介:該技術(shù)通過實(shí)時(shí)監(jiān)測(cè)生產(chǎn)全過程各工藝��、重點(diǎn)用能設(shè)備能耗數(shù)據(jù)�,結(jié)合生產(chǎn)工藝參數(shù),利用4W能效分析技術(shù)����,精準(zhǔn)定位能源浪費(fèi)點(diǎn),持續(xù)挖掘節(jié)能空間�����,并制定系列運(yùn)行改善措施�����,保證節(jié)能效果;通過管理系統(tǒng)對(duì)企業(yè)生產(chǎn)、質(zhì)量�����、設(shè)備全面管理�����,從不同角度進(jìn)行工藝分析��、效益分析�、績(jī)效考核管理�,實(shí)現(xiàn)企業(yè)能源的精細(xì)化管理。

主要技術(shù)經(jīng)濟(jì)指標(biāo):

1.兼容性:兼容IE9��、IE10�����、IE11����、ome、遨游�����、firefox等主流瀏覽器;兼容DELL、IBM系列服務(wù)器;能夠采集企業(yè)所有智能儀表的數(shù)據(jù);

2.系統(tǒng)容量:實(shí)時(shí)數(shù)據(jù)采集容量不少于2000個(gè)���,并發(fā)用戶數(shù)量不少于50個(gè)�����,數(shù)據(jù)存儲(chǔ)時(shí)間不短于5年;

3.數(shù)據(jù)采集時(shí)間間隔:1分鐘����、5分鐘�����、10分鐘��、30分鐘��、60分鐘;

4.系統(tǒng)響應(yīng):基于WEB的可視化能源管理系統(tǒng)數(shù)據(jù)響應(yīng)時(shí)間不超過2秒;

5.單個(gè)日產(chǎn)5000噸熟料項(xiàng)目年節(jié)能約為2000噸標(biāo)準(zhǔn)煤�。

應(yīng)用情況及推廣前景:該技術(shù)已用于多家水泥企業(yè)。

4 技術(shù)/產(chǎn)品名稱:硫鋁酸鹽水泥

技術(shù)/產(chǎn)品簡(jiǎn)介: 該產(chǎn)品通過優(yōu)化控制水泥熟料礦物成份��、礦物晶型結(jié)構(gòu)���,并采用摻合料和外加劑進(jìn)行調(diào)整����,使其抗?jié)B透性、抗硫酸鹽��、抗凍等性能好�,凝結(jié)硬化快,強(qiáng)度高而且穩(wěn)定��。

主要技術(shù)經(jīng)濟(jì)指標(biāo):

1.抗海水侵蝕系數(shù)不低于1.2;

2.抗硫酸鹽侵蝕系數(shù)不低于1.3;

3.氯離子擴(kuò)散系數(shù)不高于1.5×10-12m2/s;

4.1天抗壓強(qiáng)度不低于20MPa����,3天抗壓強(qiáng)度不低于42.5MPa�����,28天抗壓強(qiáng)度不低于45MPa;

5.水化液相PH值不低于12�。

應(yīng)用情況及推廣前景:該產(chǎn)品已用于多項(xiàng)海洋、海港工程���,核電工程��,軍事工程���,搶修維修工程���,地下和隧道工程等。

5 技術(shù)/產(chǎn)品名稱:細(xì)顆粒物團(tuán)聚強(qiáng)化除塵技術(shù)

技術(shù)/產(chǎn)品簡(jiǎn)介:該技術(shù)通過在鍋爐燃后區(qū)電/布袋除塵器前增設(shè)團(tuán)聚裝置�,向煙道內(nèi)霧化噴入團(tuán)聚劑溶液,使細(xì)顆粒物團(tuán)聚成鏈狀和絮狀���,附著于大顆粒物��,再由除塵器對(duì)團(tuán)聚后的大顆粒物進(jìn)行捕集����,可大幅提高細(xì)顆粒物的脫除效率����,使煙塵排放達(dá)到國(guó)家超低排放標(biāo)準(zhǔn)。

主要技術(shù)經(jīng)濟(jì)指標(biāo):

1.顆粒物排放濃度可下降70%~90%��,可不高于5mg/m3;

2.安裝方便����,改造不需停爐,無大功率動(dòng)力源��,不增加風(fēng)阻,無二次污染;

3.該技術(shù)和電改袋等傳統(tǒng)技術(shù)相比����,改造費(fèi)用節(jié)約50%以上。

應(yīng)用情況及推廣前景:該技術(shù)已用在多家水泥企業(yè)窯頭�����、窯尾廢氣凈化系統(tǒng)�。

6 技術(shù)/產(chǎn)品名稱:水泥窯用綠色節(jié)能耐火材料

技術(shù)/產(chǎn)品簡(jiǎn)介:該產(chǎn)品為低導(dǎo)熱系列新材料,實(shí)現(xiàn)了水泥窯用耐火材料的全線低導(dǎo)熱和節(jié)能匹配�����,大幅度降低了水泥窯筒體表面溫度和散熱損失�����,實(shí)現(xiàn)了水泥窯用耐火材料使用壽命和檢修周期的協(xié)調(diào)和同步�,提高了生產(chǎn)效率�。

主要技術(shù)經(jīng)濟(jì)指標(biāo):

1.鎂鐵鋁尖晶石磚:體積密度約2.9 g/cm3,導(dǎo)熱系數(shù)(350℃±25℃)3.50 w/m.k;

2.低導(dǎo)熱鎂鋁尖晶石磚:體積密度(工作層)2.90~3.05 g/cm3�,隔熱層不高于2.65 g/cm3,導(dǎo)熱系數(shù)(700℃) 3.713 w/m.k��,其中隔熱層2.508 w/m.k;

3.低導(dǎo)熱30抗剝落磚:體積密度不高于2.2 g/cm3,導(dǎo)熱系數(shù)(700℃)1.433 w/m.k;

4.低導(dǎo)熱50抗剝落磚:體積密度不高于2.4 g/cm3�,導(dǎo)熱系數(shù)(700℃)1.58w/m.k;

5.窯體散熱損失:82.31~84.38 kJ/kgcl。

應(yīng)用情況及推廣前景:該產(chǎn)品已用于多條水泥生產(chǎn)線����。

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品,目的在于傳遞更多信息����,并不代表本網(wǎng)贊同其觀點(diǎn)。

2. 請(qǐng)文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭(zhēng)議問題�����,如發(fā)生涉及內(nèi)容�、版權(quán)等問題,文章來源方自負(fù)相關(guān)法律責(zé)任���。

3. 如涉及作品內(nèi)容���、版權(quán)等問題,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系����,否則視為放棄相關(guān)權(quán)益��。